メード・イン・しまねの底力Vol.6

ドライバービット(ベッセル島根)

ベッセル島根のビット

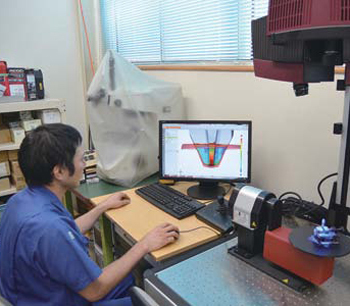

3次元測定器による測定の様子

先進的製品で業界最大手へ

電動ドライバーの先端工具「ビット」の生産量で国内トップを誇るのが、奥出雲町の「ベッセル島根」だ。高い技術力で先進的な製品をつくり、島根の中山間地域から日本、世界のものづくりを支えている。

同社はドライバー国内トップシェアのベッセル(大阪府)のグループ企業。旧仁多町の誘致で昭和49年に創業し、現在は奥出雲町内に2工場を構える。ベッセルが開発し、業界標準となった製品が「両頭ビット」と「トーションビット」だ。両頭ビットはネジと接する先端部分がビットの両端にあるもので、片方の先端が欠けても反対側が使える。トーションビットは、ビットの一部を細くし、ねじれやすくして締め上げ時の衝撃を吸収、ビットやネジの破損を防ぐ。同社では日曜大工用から産業用まで1日最大10万本のビットを生産し、日本やアジア、欧州の市場へと出荷している。

ものづくり支える技術力

製造するビットの3〜4割は企業からのオーダーメード品だ。発注元のネジの溝の形を3次元測定器で徹底的に調べ上げ、最適なビットを作り上げる。製造現場のニーズに応えられる高い技術力が同社の真骨頂だ。

ビット製造の永遠の課題が「硬さ」と「粘り」のバランスだ。ビットが硬ければ耐久性に優れる一方、しなやかな粘りがなければ衝撃吸収性が弱まり、破損しやすくなる。

「硬さ」と「粘り」をより高次元で両立させたビットを目指し、県産業技術センターと研究を進めるのが「プラズマ浸炭(しんたん)」と呼ばれる熱処理技術。ビットの表面のみに炭素を浸透させ、焼き入れをして「硬さ」を上げながら、内部は「粘り」を維持する。浸炭は、日本刀を鍛える際に使われる技術。同社の米澤友章(よねざわともあき)工場長は「たたら製鉄が息づく奥出雲から、この技術で新たなビットを世界に送り出したい」と意気込む。

横田工場

株式会社ベッセル島根

本社工場/奥出雲町三沢103

TEL:0854・54・0231

島根のものづくりを応援します

産業振興課TEL:0852・22・6740

お問い合わせ先

広聴広報課

島根県政策企画局広聴広報課

〒690-8501

島根県松江市殿町1番地

【電話】0852-22-5771

【FAX】0852-22-6025

【Eメール】kouhou@pref.shimane.lg.jp